振动输送机

1.什么是振动输送机

振动输送机是借助输送料槽的往复振动来输送物料的,物料在槽体中输送的基本方式有两种:滑行运动和抛掷运动。只需适当地选择振动输送机的运动学参数(振幅、频率、振动方向角和安装倾角),就可使槽体中的物料按滑行或抛掷方式进行输送。

振动输送机属无挠性牵引构件类连续输送设备,主要用于水平或微升角(小于10℃)输送粒状或块状松散物料,亦可输送粉状物料,但不宜输送含水分较大的黏性物料。特殊需要时可用垂直振动输送机向上输送散粒状物料。

2.振动运输机的工作特点[1]

振动运输机的工作特点如下

①结构简单,重量较轻,造价不高。

②能量消耗少,设备运行费用比较低。

③可以输送高温物料,一般温度可达到200℃,如果承载体采用耐热钢,再加上冷却设施,可以输送温度更高的物料。例如:采用冷风时,可以输送500℃左右的物料,采用水夹套时,可以输送1000℃左右的物料。

④可以对含尘的、有毒的、带挥发性气体的物料进行密封输送,有利于保护环境。

⑤可以多点给料和多点卸料。

⑥如果对结构进行改造,就可以在输送过程中同时实现对物料的冷却、烘干、筛分和混合等工艺。

⑦向上输送效率低,一般只作水平或者微角输送。

⑧对输送黏湿性物料和粒径非常小的粉状物料效果不佳。

⑨输送距离不长。

如果设计、制造或者安装调试不当时,就会产生噪声和动载荷,引起弹簧损坏,不能正常工作。

3.振动输送机的分类[2]

根据振动输送机的不同工作特点,将其分类如下:

1.按驱动装置形式分类

(1)弹性连杆式振动输送机

由弹性连杆驱动,主要由偏心轴、连杆及杆弹簧等组成。槽体在偏心传动装置驱动下往复振动。

(2)惯性式振动输送机

由惯性激振器所产生的惯性激振力驱动。惯性激振器主要由偏心块、主轴、轴承和轴承座等组成,偏心回转时产生的周期性变化的惯性离心力即为激振力。根据主轴的数量可将其分为单轴和双轴惯性振动输送机。惯性激振器的偏心块旋转时产生较大惯性力,且结构简单紧凑。现多用振动电动机驱动(电动机两端轴身上带有偏心块)。

(3)电磁式振动输送机

利用电磁激振器所产生的电磁激振力使输料槽作受迫振动。

2.按物料的输送方向分类

可将振动输送机分为:①水平及微倾斜(向上或向下)振动输送机;②垂直振动输送机。

3.按物料在输料槽内的运动状态分类

可分为:①物料做滑行运动的振动输送机;②物料做抛掷运动的振动输送机。

4.根据不同的特性,可将振动输送机分成不同的种类

例如,从振动系统的线性和非线性特征可将其分为:线性振动输送机和非线性振动输送机两类。目前实际生产中使用的振动输送机大多属于线性振动,即属于通过激振器的激振力,迫使输送槽按规定方向做简谐振动或近似简谐振动的振动输送机。

4.振动输送机的基本结构[2]

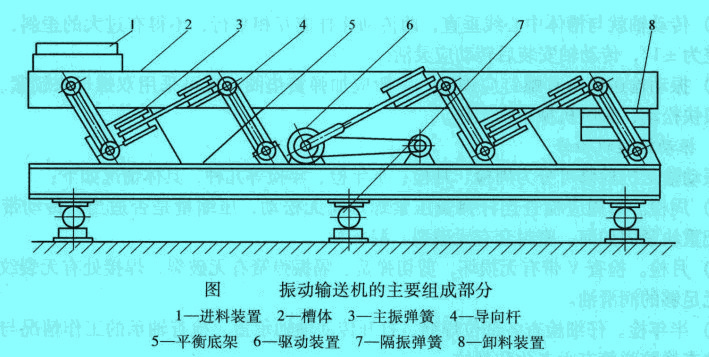

图所示为水平振动输送机的结构示意图。振动输送机的主要组成部分有输送槽、驱动装置、主振弹簧、导向杆、隔振弹簧、平衡底架、进料装置和卸料装置等。

1.激振器

激振器用以产生周期性变化的激振力,是维持振动输送机往复运动的动力源,其激振力的大小,直接影响着输送槽的振幅。按照原理不同,可分为机械式、电磁式、液压式和气压式。

2.输送槽(输料管、承载体、槽体)与平衡底架(底架)

它们是振动系统中的两个振动体,输送槽承载物料,做往复运动以输送物料,底架用以平衡槽体的惯性力,减少基础所受动载荷等。

3.主振弹簧与隔振弹簧

主振弹簧和隔振弹簧是振动系统的弹性元件。弹性元件有时还包括传送激振力的连杆弹簧。主振弹簧(共振弹簧或蓄能弹簧)的作用是使振动输送机有适宜的近共振的工作点(即频率比),使系统振动的动能和位能互相转化;隔振弹簧的作用是支承振动机构,减小系统传给基础的动载荷等。

4.导向杆

导向杆的作用是使输送槽与平衡底架沿垂直于导向杆中心线作相对振动,并通过平衡底架支撑槽体的重量。导向杆常通过橡胶铰链与槽体和底架相连。

5.进料装置和卸料装置

进料装置和卸料装置的作用是用来控制振动输送机的进料和出料,一般借助于软连接方式将其与设备固定部分相连接。

5.振动输送机安装使用与维护[2]

1.基本要求

1)振动输送机的底架与槽体必须安装平直,建议其平直度在10m长度不大于5~8mm,底架与槽体过大的挠曲会引起较大的安装应力,进而会引起这些机件的早期损坏。

2)为了达到以上要求,隔振弹簧的下表面应该具有接近相同的标高,其允差不应大于5~8mm。

3)振动输送机的导向杆的安装角度应接近相同,剪切弹簧应与导向杆相垂直,其安装角度对其安装公称位置的允差为±1°。

4)传动轴就与槽体中心线垂直,两传动连杆应互相平行,不得有过大的歪斜,安装角度允差为±1°,传动轴安装后转动应灵活。

5)振动输送机所有螺钉应锁紧,一般应加弹簧垫圈,也可采用双螺母来锁紧。否则,螺栓很快松动,影响机械正常工作。

2.振动输送机检修

振动输送机检修可分为周检、月检、半年检、年检等几种,具体情况如下:

1)周检。每周应检查连杆弹簧压紧螺母有无松动,压缩量是否适当,传动带是否紧张,配重块紧固如何,密封套有无破裂、漏灰等。

2)月检。检查V带有无损坏,剪切弹簧、隔振弹簧有无破裂,焊接处有无裂纹,传动轴有无足够的润滑油。

3)半年检。仔细检查各部位焊缝,打开传动轴轴承盖,检查轴承的工作情况与磨损情况,检查橡胶弹簧有无老化和裂纹。

4)年检。每年对传动部位进行一次检修,并更换损坏弹簧,检查槽体及料口磨损情况,必要时可进行局部更换或检修。

6.振动输送机故障分析[2]

| 故障 | 表现形式 | 可能原因 |

|---|---|---|

| 机械不能起动 | 电动机不转,出现嗡嗡声 | 一相断路 |

| 电动机稍有转动,但不能进行正常运转 | 外加力矩过大 | |

| 传动带打滑,机械不振动 | 传动带过松 | |

| 出现噪声或冲击声音 | 隔振弹簧出现噪声 | 未垫平或压缩量过小或弹簧断裂 |

| 驱动弹簧出现噪声 | 压缩量过小或弹簧断裂 | |

| 主振弹簧出现噪声 | 螺栓松动或碰撞或弹簧断裂 | |

| 电动机出现噪声 | 风扇松动 | |

| 底架配重块出现噪声 | 螺栓松动或有间隙 | |

| 料槽堵料 | 出料少、进料口发胀 | 料槽进水,槽底板结 |

| 进料口发胀 | 加料过多 | |

| 出料口发胀 | 受料设备堵塞 | |

| 某些区段振幅小 | 槽体弹性弯曲振动 | |

| 驱动部件运转不灵活 | 轴承座轴承温升过高 | 轴承缺油、卡塞或损坏 |

| 偏心套轴承温升过高 | ||

| 机械出现摇摆或跳动 | 摇摆、跳动 | 隔振弹簧压缩量不均,加料过多或堵料,底架与地面有碰撞 |

| 零件和部件意外损坏 | 传力杆折断 | 安装不正确或负载过大 |

| 导向板折断 | 安装扭劲或受压过大 | |

| 传动轴损坏 | 工作点不当或长期过载运行 | |

| 槽体或底架断裂 | 设备长期弯曲振动 |