批量拣取

1.什么是批量拣取[1]

批量拣取是将多张订单集合成一批,按照商品品种类别加总后再进行拣货,然后依据不同客户或不同订单分类集中的拣货方式,又称为播种式。

2.批量拣取的特点[1]

批量拣取方式的特点如下。

- (1)适合配送批量大的订单作业。

- (2)可以缩短拣取货物时的行走时间,增加单位时间的拣货量。

- (3)必须等订单累积到一定数量时,才做一次性的处理,因此,会有停滞时间产生。

3.批量拣取的分类[2]

批量拣取的分批方式有下述几种:

按配送区域/路径:将同一配送区域路径的订单汇总一起处理。

按流通加工需求:将需加工处理或需相同流通加工处理的订单汇总一起处理。

按车辆需求:若配送商品需特殊的配送车辆(如低温车、冷冻、冷藏车),或客户所在地、下货特性需特殊型态车辆者可汇总合并处理。采批量拣货方法拣取出的商品,需藉由分类作业将商品分给各客户订单,一般分类有拣取时即加以分类及拣取完后再分类。

拣货单的打印应考虑商品储位,依据储位前后相关顺序打印,以减少人员重复往返取货,同时拣货数量、单位亦需详确标示。随着拣货、储存设备的自动化,传统的拣货单据型式已不符需求,利用计算机、通讯等方式处理显示拣货资料的方式已日益取代原有形式,如利用计算机辅助拣货的拣货棚架、拣货台车以及自动存取的AS/RS。采用这些自动化设备进行拣货作业,需注意拣货资料的格式与设备显示器的配合以及系统与设备间的资料传送及回馈处理。

4.批量拣取的优缺点[3]

- 优点:

·适合订单数量庞大的系统。

·可以缩短拣取时行走搬运的距离,增加单位时间的拣货量。

- 缺点:

对订单的到来无法做即刻的反应,必须等订单累积到~定数量时才做一次处理,因此会有停滞的时间产生。只有根据订单到达的状况做等候分析,决定出适当的批量大小,才能将停滞时间降到最低。

5.批量拣取的原则[3]

批量拣取有以下四种方式可作为订单分批的原则。

- ①合计总量分批原则

将进行拣货作业前所有累积订单中的货品依据品种分别合计总量,再根据总量进行拣取的方式。适合固定点间的周期性配送。

优点:一次拣出商品总量,可使平均拣货距离最短。

缺点:必须经过功能较强的分类系统完成分类作业,订单数不可过多。

- ②时段分批原则

当订单的出货时间非常紧迫时,可利用这一策略开启短暂时段,例如5分钟或10分钟,再将此一时段中所到达的订单做成一批,进行拣取。此分批方式较适合密集频繁的订单,且较能应付紧急插单的要求。

- ③定量分批原则

订单分批按先进先出(FIFO)的基本原则,当累计订单数到达设定的固定量后,再开始进行拣货作业的方式。

优点:维持稳定的拣货效率,使自动化的拣货、分类设备得以发挥最大功效。

缺点:订单的商品总量变化不宜太大,否则会造成分类作业的不经济。

- ④智慧型的分批原则

订单汇集后,必须经过较复杂的计算机计算程式,将拣取路线相近的订单集中处理,求得最佳的订单分批,可大量缩短拣货行走搬运距离。

优点:分批时已考虑到订单的类似性及拣货路径的顺序,使拣货效率更进一步提高。

缺点:所需软件技术层次较高不易达成,且信息处理的前置时间较长。

因此,采用智慧型分批原则的配送中心通常将前一天的订单汇集后,经过计算机处理在当日下班前产生明日的拣货单,所以若发生紧急插单处理作业较为困难。

单一顺序拣取和批量拣取是两种最基本的拣货策略,比较而言,单一顺序拣取弹性较大,临时性的产能调整较为容易,适合客户少品种多、订货大小差异较大、订单数量变化频繁、有季节性趋势,且货品外形体积变化较大、货品特性差异较大、分类作业较难进行的配送中心。批量拣取的作业方式通常在系统化、自动化后产能调整能力较小,适用于订单大小变化小、订单数量稳定且货品外形体积较规则固定的配送中心。

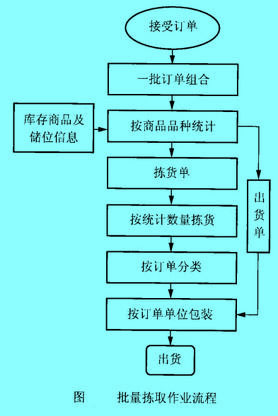

6.批量拣取的流程[1]

批量拣取方式通常在系统化、自动化设置之后,作业速度提高,而产能调整能力减小的情况下采用,适合订单变化较小,订单数量稳定的配送中心和外形较规则、固定的商品出货,如箱装、扁袋装的商品。其次需进行流通加工的商品也适合批量拣取,再批量进行加工,然后分类配送,有利于提高拣货及加工效率。

批量拣取作业流程如图所示。

7.批量拣取适用条件[4]

批量拣取型方式适合于订单变化较小,订单数量稳定的配送中心和外型较规则、固定的商品出货。其次,需要进行流通加工的商品也适合批量拣取,再批量进行加工,然后分类配送,有利于提高拣货及加工效率。

在实用中,为克服订单别拣取和批量拣取方式的缺点,也可以将订单别拣取和批量拣取组合起来使用形式复合拣取方式。复合拣取即根据订单的品种、数量及出库频率,确定哪些订单适应于订单别拣取,哪些适应于批量拣取,分别采取不同的拣货方式。