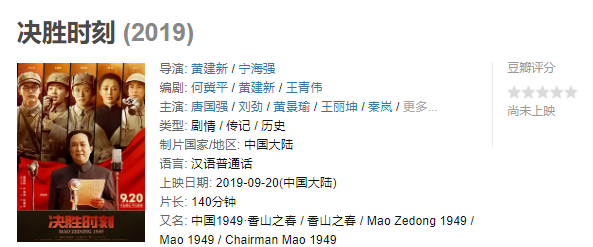

说到JIT(及时生产),相信大家都知其意,但怎样才能实现JIT呢?笔者以丰田公司的例子与各位一起分享。

丰田公司认为的JIT是:在正确的时间、生产正确数量的正确的产品。为了实现JIT,丰田公司勾勒了一幅4S店→总装厂→一级供应商→二级供应商……“物与情报流程图”,并制定了各个环节的响应机制,达到了整个价值链的全面流动。

“三个正确”,对一般的企业来讲,理解起来比较容易,但操作起来,却是一件相当困难的事情。究其原因,最根本的是我们许多企业还处在“销售为王”的时代,公司以订单为本,造成销售部门位置显赫。生产处于从属位置,被动响应销售的需求,而其中大部分的需求还是不明确的。难以预测的需求与不明确的信息,造成了企业很难把握客户的真正需求。就算把握住了客户需求,也由于生产周期过长,难以达到客户的期望。

企业要想实现JIT,三个基本原则需要满足:

第一:明确的需求信息。需求信息最基本的包括产品名称、订单量、交付期限、交付条款、品质要求、包装要求、物流要求,这也是通常讲的“交付时间、交付数量、交付条件”。“销售为王”的企业,很多时候,交付的信息常常不明确。生产被动执行销售指定,造成订单变更频繁,支持部门经常疲于奔命,供应链关系糟糕。

第二:柔性制造能力。要在正确的时候生产,就需要生产具有很强的柔性。柔性运用在生产环节中,指的是快速切换能力,节拍时间内的切换是柔性的最佳诠释。传统的企业非常畏惧切换,不光是生产部门畏惧,有的企业甚至高层都畏惧,因为切换意味着损失。由于切换时间长,造成了企业对批量生产的依赖。如果企业不去制定降低切换时间的计划,柔性制造也就只能是一句空话。

第三:快速的物流响应。物流是实现JIT的基础,如果没有一整套从企业生产线拉动到供应商的物流体系,所谓的JIT生产也是难以实现的。一个卓越的企业,需要一群卓越的供应商协助,一同来构建一个JIT的供应链物流体系。很多时候,企业还在与供应商是否需要增加送货频次、是否需要导入第三方物流、是否需要推进多家供应商联动的循环取货、是否需要帮助供应商改善……每年都会讨论不止。

对处于价值链中端的制造型企业来说,推进JIT是企业转型的必由之路,但推进JIT没有捷径可走,它需要企业从自身内部出发,首先构建一个清晰JIT蓝图,然后打造一个强力的制造型工厂,最后扩展至供应商处,共同打造一个快速响应的供应链体系。这也正是丰田公司通过实践告诉我们的成功经验。

(下载iPhone或Android应用“经理人分享”,一个只为职业精英人群提供优质知识服务的分享平台。不做单纯的资讯推送,致力于成为你的私人智库。)

文章所涉及判断和结论为作者个人观点,并不代表经理人分享立场。