在彰显个性的时代,人们都在追求标新立异的事物:想要一台Hello Kitty的粉色空调,想设计一套世上独一无二的衣服,想通过网络定制一台专属的洗衣机⋯⋯这些听起来有些搞笑甚至荒唐的要求,现在都已经成为现实。

随着传统工业与互联网的快速融合,制造业产生了很大的变化,逐渐从原来大规模流水线生产向大规模定制化生产转型,新一代的消费者对自由和个性的追求使他们享有越来越多的特权,标准化正在被定制化取代,我们迎来了一个新工业生产时代。

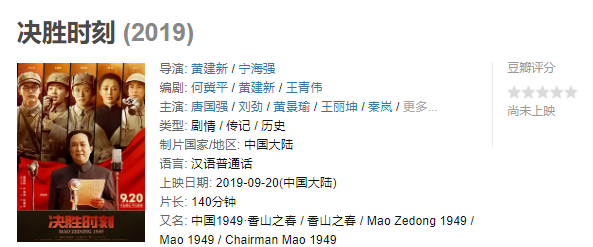

制造业开启定制化变革

随着“中国制造2025”的提出,我国制造业发生了翻天覆地的变化,不管是生产环节还是技术创新方面,都在渗透着“中国制造2025”的精神。纵览历史舞台,可以发现制造业的比重降低是国家经济发展进入到工业化中后期的必然趋势,但这不等于制造业的地位在下滑,制造业的发展对我国经济影响仍然很大。

“作为国民经济核心之一,制造业具有3个重要的特点。”国务院发展研究中心产业经济研究部第一研究室主任王晓明在接受《经济》记者采访时阐述,“一是真正为一个国家创造财富的是实体经济和制造业,这是由于在全球贸易中,产品贸易占70%以上,主要指工业制成品,而与其相对应的服务贸易只占约30%;二是通过科技进步和资本深化,制造业的效率提升已经高于服务业,并且还提供了高收入的就业岗位;三是制造业还是科技创新的载体,也是科技成果的转化。”

他指出,在没有完成工业化之前,制造业仍然是我国在经济体系里发展的重点。

从原材料工业、劳动密集型产业到高技术和高加工度产业,再到战略性新兴产业,现在又往数字化、智能化方向发展,制造业目前沿着这个路径不断地转型和升级,中国制造业也不例外。那么,互联网时代的制造业已经发展到哪一步了呢?空调产业研究院院长张彦斌告诉《经济》记者,以往中国制造业在硬件设施上使用传统机械的流水线工程比较多,与互联网结合的精细制造比较少。“在制造的流程和管理上还是运用传统的手段,没有引进互联网时代的思维、手法、管理模式等。”

虽然中国制造业已经建成了完整的产业体系,但是在转型和升级上遇到了瓶颈。对此,王晓明认为问题主要体现在三方面,“第一,原材料工业发展到工业化中后期,市场需求基本上进入到市场的饱和点,或者说峰值。我国是全球第一的制造业大国,但仍有很多人去国外购买相关产品,说明我国的产业升级没有跟上需求升级;第二,随着这些年薪酬的快速上涨,劳动密集型产业进入一个低竞争力的阶段。之前劳动力很便宜,2005年之后,工资的上涨速度超过劳动生产率的增速,带来的实际影响就是劳动密集型产业的竞争力削弱。从全球体系上看,还有一些低劳动力成本的国家正在进入全球制造业的分工体系;第三,传统产业都面临着转型升级,最根本的要素就是科技创新能力,具体体现在两方面:创新体系建立和创新人才。创新体系是从产业链和创新链融合、创新成果转化、基础研究向产业化转化。我国真正的产学研用体系还未建立起来,缺乏共性的技术支撑体系,目前企业迫切需要科技体系和人才支撑帮助他们转型升级。”

对制造业而言,还存在一些问题有待解决。美心集团企划部杨孝永对《经济》记者说:“一是企业对市场敏锐度不够,未深入挖掘用户需求与发展契机,产品设计、研发相对滞后;二是产品技术附加值不高,导致产品价位一直无法有质的突破;三是企业生产与营销脱节,产品推广系统不成熟,导致产品无法实现品牌溢价;四是未形成可持续发展的理念,一些假冒伪劣、虚假宣传等诚信缺失行为对诚信企业的冲击较大。”

在消费时代变革的关键时期,制造业正在经历一场前所未有的巨变,譬如产品不再局限于功能性和实用性,还需要彰显出个人性格,消费者购买的也不仅是产品本身,还有定制过程的“参与感”。要想把握市场上的消费主流,制造业不得不在生产方式上做出新的调整。定制化生产对中国制造业来说既是挑战,又是机遇。

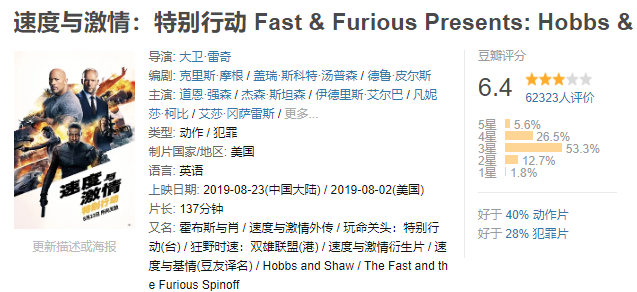

定制化和低成本如何两全其美

现在定制化产品已经充斥着大众的生活,那么何为定制化?

王晓明表示,定制化是一种新模式,可以用“高度需求响应”来定义。对制造业产生最大影响的变量就是需求,制造业体系的升级随着需求的升级而变化。

从需求侧来说,差异化的需求由人的差异化决定,特别是当需求升级到一定阶段后,消费者愿意为差异化付费;从供给侧来说,标准化的生产是最容易组织和管理的,可以把产品成本尽可能的控制到最低,也叫“规模经济”。

“比如福特最早就是用流水线生产方式大规模生产,把车的成本控制在老百姓的接受范围内。而大规模定制则是在大规模生产的前提下,多提供一些选择,比如汽车的排量、颜色、配置等。”王晓明如是说。

所谓大规模定制,就是企业能够低成本、高效率地为顾客提供充分的商品空间,从而最终满足顾客的个性化需求。对此,张彦斌表示,大规模生产与个性化定制本身是矛盾的组合,大规模生产的特点就是大批量,而个性化消费是小批量的,在没有互联网的时代,把所有个性化需求组合起来形成一个大规模,是根本不可能实现的。但是随着通信的发达,这种矛盾就可以化解。

青岛酷特智能股份有限公司董事长张代理向《经济》记者介绍,他们现在采用工业化的手段、效率和资本来做服装的个性化定制。“原来全部都是人工来管理和制作,现在则是由数据驱动,每个个体的需求都会在网络上呈现,只需要人工完成服装的制作,可以轻松实现服装的个性化定制。”

但是杨孝永认为,对于大型制造企业而言,定制化带来的挑战比机遇更大。“虽然定制化产品的收益远远大于标准化产品,但大型制造企业为了保证规模化生产,一般生产线的标准化程度比较高,若要实现定制化生产,就必须要对现行生产战略进行调整,需要付出较高的时间、人力、物力以及财力。”

对于降低成本的主要方式,美心集团表示当务之急是进行技术攻关,“首先,对生产线进行柔性化处理,其次,信息化生产可提高成品物流的准确率,从而节约物流成本”。

但是,一定会有消费者愿意为差异化的产品买单。据王晓明介绍,高成本定制和低成本定制是同时存在的。“高成本定制即‘数字化+自动化’,比如大众汽车辉腾,生产体系都是单独设计,自动化程度和柔性程度非常高,但是工厂生产成本是非常高的,只有大众系列的顶级消费者才能享受这种服务。低成本定制即‘数字化+劳动密集型产业’,比如青岛酷特智能生产的服饰也是定制化产品,按照不同的面料、尺寸来生产,但是生产线不是自动化的,所以成本就得到了控制。”

在王晓明看来,以需求为导向,将合理的技术设备和信息系统组合,是可以控制成本的。高成本定制叫“高高组合”,什么都是顶级的肯定价格昂贵;低成本定制叫“高低组合”,比如系统很先进,但设备和人工的价格不是很贵。不同的行业有不同的组合方式,只要找到合理的组合方式,是可以实现低成本的。

运用大数据实现定制化生产

对制造业来说,从标准化向定制化转型不能一蹴而就。比如,制作服装很容易,但是既要配合采购供应链,又要做到大批量生产,还要保证质量,是非常不容易的。张代理告诉记者,他们通过14年的时间去实践,才做到从0到1的探索。一些大型制造企业,比如海尔、美的、华为等都曾前来学习他们的工业生产体系。

杨孝永表示,生产线调整后,定制化产品除了生产效率要保证,物料流通过程的准确率也要保证。“定制化产品因加入了个性化的元素,每一件都可能是新的单品,需要有自己的编码。但是在物料流通过程中,数据量过于庞大,无形中增加了管理的难度。”

对此,王晓明表示,这就要求制造业的生产体系具有更大的柔性和灵活性,如此才能满足产品层面的变化。“除此以外,还需要更多地运用数字化技术,来缩短产品的设计周期。”

不过,数字化技术与行业知识的融合,一直是信息技术的难点,工业领域亦是如此。西门子公司数字化工厂集团数字化企业业务总监钱晓仑告诉《经济》记者:“消费者日益增加的个性化需求给生产者带来了全新的挑战,制造商必须快速、灵活地进行定制化生产,而实现这个目标的关键就是数据。通过对产品完整生命周期的数据进行采集和分析,不仅消费者的需求能立即传达给生产者,生产线也能依靠数据流转实现柔性调整。”

用友网络科技股份有限公司U8产品市场专家张利进也向《经济》记者介绍,他们缩短产品设计周期的方法就是把用户需求快速变成生产。通过一个相当于设计的平台,把客户的需求都以格式化的数据采集进来,与ERP(企业管理系统)无缝衔接,设计完的产品就可以立刻投入生产。

“客户在网上下订单后,平台先将客户需求转换成计算机可以识别的语言,再由订单需求采集平台建立复杂的数据模型,并将其直接上传PRM(产品设计平台),然后设计工程师根据客户需求画图纸、写工艺要求、生产要求等,最后全部下发到生产车间,配合生产订单直接生产。”张利进进一步解释。

从互联网到大数据,再到大规模定制,这是制造业运用信息化技术的一条主线。运用大数据的目的是要实现大规模定制化生产。不过,王晓明还表示,数据只是一个工具手段,定制化生产涉及管理、供应链、销售等流程,不是仅仅通过数字化技术就能实现的。而且一些企业连接到工业云的平台上,进行体外循环,还可能会出现数据安全问题。一些基础设施建设,包括未来的5G、低功耗、广域互联网建设、工业传感器、基础元器件、原材料等,也可能会出现标准制定和数据安全问题。而且智能化的改造投入很大,能否短期带来投资回报和收益,这些都是需要考虑的现实性的问题。

“互联网时代给制造业的发展带来了机遇,但不要局限于互联网思维。互联网不是取代了我们,而是支撑了我们。”张代理如是说。

在不完善中探索前行

有人认为中国版的工业4.0,就是把生产线换成自动化大批量的生产线,用机器取代人工。王晓明则认为,这样虽然可以增加生产线的灵活性和柔性,但前提是既要有先进的技术,又要有合理的经济水平。“由制造向服务做一些延伸,同时把握更多的消费需求,才是眼下制造业转型升级的重点,可以说是一个‘横向升级’,而向更高的自动化和信息化发展,达到机器取代人工则是一个‘纵向升级’。但机器取代人工并不代表对消费个性化需求的把握空间有改变。”

他认为,满足高度消费需求的制造体系是未来中国制造业的特征,也是世界性的趋势。但中国与国外有几点不同:一是中国是从低消费细分市场运用定制化模式;二是中国未来的定制化不仅局限于制造,而是“制造+服务”,将会在更广泛的领域里进行创新和探索。

值得一提的是,美国福特汽车靠挖掘工厂生产的效率,把效率做到最大化,甚至成为美国生产方式的一个标志,而日本丰田汽车则是将生产体系和供应链结合,把供应链效率发展到极致,并凭借这样的生产方式稳坐全球汽车制造业首位,日本也凭此站到制造业强国的行列中。“作为制造业大国的中国要想突破前人,就要有创新。”王晓明表示,“‘制造+服务’的定制化则可以产生新的生产方式,这里的服务不单单指售后服务,而是新的服务模式、服务业态。‘产品技术+模式创新’可以实现‘制造+服务’的效率化,将这个效率挖掘出来,中国就可以实现从制造业大国向制造业强国的转型。”

有别于中国,国外的定制化都是高价格接受度的细分领域,比如汽车定制、高级手工定制等,缺少低成本定制的产品。“我们可以同时从高成本定制化和低成本定制化做尝试。国外是制造,我们可以是‘制造+服务’,这个维度要远远大于国外,而且我们的消费群体大,市场基数大,给创新提供的空间更大。”

工业4.0的高度定制化生产是现在最前沿的革新,当然,这将是一个非常漫长的过程,现在定制化生产出现的种种问题都是必然的,张彦斌认为:“包括我们的思想观念、认知、技术基础、使用习惯、工程硬件设施的改造等条件通通得到满足以后才得以实现。”虽然中国的定制化生产还不够完善,仍但坚持在困境中前行,去探寻最优解决方案的能力。未来,中国以定制化为特征的新经济形态(包括新技术、新产品、新模式和新业态)将会发展得越来越好,真正实现从制造业大国向制造业强国的转变。

(下载iPhone或Android应用“经理人分享”,一个只为职业精英人群提供优质知识服务的分享平台。不做单纯的资讯推送,致力于成为你的私人智库。)