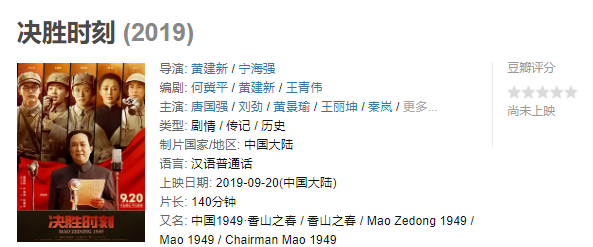

我们常常把库存比喻成“魔鬼”,因此要尽可能地消灭或减少库存。然而,当我们遇到物料短缺的时候,库存又成为了救世的“天使”。在天使和魔鬼之间转变的其实并不是库存的多与少,而是我们对库存进行的配置的不同。即库存点的地理分布、库存量的多少、库存补充的策略等等,不同的配置方案会得出截然不同的结果。

我们都知道,丰田和戴尔所推行的“零库存”配置策略为企业节省了大量的成本,它们的成功为行业树立了标杆。所谓“零库存策略”,即企业与企业之间通过信息共享、物流配合,实现了供应链流程的无缝对接,从而将供应链条上的整体库存降至最低,甚至使得供应链上某些部分的库存接近于零。

有趣的是,在我们不断提倡“零库存”配置模式的时候,有一家企业却因为它的“大库存”配置模式而获得了巨大的成功,它便是姚明织带。

案例:姚明织带的大库存策略

我们这里说的姚明,并不是那个中国人都知道的篮球明星,而是一位企业家,他的名字也叫姚明。从赢得“双反(反倾销、反补贴)”官司,到通过法律途径获得“姚明”商标,再到如今响当当的全球织带“冠军”,姚明所取得的每一步成功看上去似乎都顺风顺水,毫无悬念。甚至还会给人造成一种假象,即姚明的成功有太多的“运气”和“偶然”的成分。事实真是如此吗?

生产周期长、品类多、工艺复杂,这些都是织带行业长期存在的普遍性的问题。过去,织带行业各生产企业普遍采用MTO(make to order)订单式生产,基本上仅保留少量库存,其好处在于库存积压少,企业风险小,但交期漫长,边际成本高,很难实现规模效益。

这种MTO的模式,让生产部门感到异常“痛苦”,尽管每次生产出来的织带都不愁销路,但销售部门往往让生产部门今天生产A品类,明天生产B品类,生产的预估性差,突然而至的订单常让生产部门措手不及,而生产线的频繁切换也产生了巨大的成本。最关键的是,吃力还不讨好,客户订单的及时交货率上不去,客户的满意度也不高。究其原因,是“客户需求”和“生产供应”的矛盾没有很好地协调处理。一方面,客户对于快速交货的需求不断提高,另外一方面,生产系统所固有的长期周、反应慢的特性一时难以改变。这两者之间的矛盾造成了一系列的问题。

为了解决这些矛盾,提高客户的满意度。姚明织带采用了其独特的“大库存”模式。与提倡“安全库存”或“零库存”的制造企业不同,姚明选择了另一条看似与之相悖的道路。公司常年备有8亿-10亿码的丝带库存,可以及时满足众多客户批量小、交货快的需求。当其他供应商还在迟疑要不要接小批量的订单时,姚明已经把优质的丝带送到了客户手上,而客户则无需为自己获得的便捷服务支付更高的费用。

“大库存模式”的特色可以总结为三点:一是常年对外承诺备有现货;二是遇到补充库存与客户订单间出现排产冲突时,以补充库存为优先原则;三是在库容允许的情况下,开足马力生产而不考虑库存水平超出安全库存的程度。

相比之下,国内大部分制造企业采取的是安全库存的模式。一般而言,实行安全库存的做法是预测未来一段时间内的订货需求,并设置订货点,当库存水平降低到这个订货点时,就启动生产进行补货。从这个角度看,实施安全库存战略的企业可以在库存成本与品质和交期之间取得一个平衡。但它的不足是,企业一般不会追求绝对满足客户的现货需求,也不会进行超出安全库存的生产。一旦遇到大规模的订单,企业仍可能出现缺货的现象。

值得一提的是,大库存并不简单地意味着库存越多越好,姚明织带同样预见到了可能遭遇的风险。为此,公司设计了具有“姚明特色”的库存策略。

首先,假使公司在所有织带品种上都采取现货供应,那么占用的资金量将使公司难以承受。因此,姚明织带选择的库存集中在196种颜色、11种材质的品类中。其二,为了兼顾锁定品类的产能以及产品线的扩充,公司采用了产能与产品线滚动式扩张的战略,既考虑到即时交货的需求,也满足了产品线的扩展。与此同时,公司在销售淡季仍开足马力生产,试图为接下来的销售旺季提供充足的现货。

在金蝶商业价值研究院副院长吴生平眼里,姚明织带的“大销售、大生产、大库存”模式的核心就是通过规模化生产和精益化管理降低生产成本,通过库存规避由各种因素导致的原材料价格上涨风险,并应对市场销售价格下降的挤压。

但不得不说,满足了客户的现货需求,并取得了稳定的产品品质后,由此带来的高库存成本,也可能削弱产品的价格竞争力。姚明织带的库存一般会在最长不超过6个月的时间内全部消化掉。这种大库存模式有其历史的特殊性。一方面,素色带的需求在80%以上,姚明织带备的库存绝大部分都是素色带,不太可能滞销;另一方面,国内的GDP在上升,原材料价格也在不断上涨,提前备货可以锁定成本。

除此以外,配合大库存的规模化量产,姚明织带对涤纶织带产品的生产工艺展开了不断的改进,提倡精益生产。相对尼龙材料,涤纶虽然价格便宜,但由于吸水性低摩擦产生的静电大,为此涤纶长纤用于织带生产时会遇到染色性能差等工艺困难。为了解决涤纶织带的染色难题,提高着色牢固度和减少批次之间的颜色差(简称色差),公司组成攻关团队,持续坚持技术革新,对外部采购的染色设备进行系统改造和独立调试,掌握了一套低成本稳定染色品质的技术诀窍,成功摆脱了对境外设备提供商的技术依赖,从而为赢得用户的满意奠定了良好的技术基础。

姚明将“大库存模式”与“精益生产”完美结合,形成了辩证的统一。2013年8月,姚明织带获得了“第六届中国管理模式杰出奖”之“杰出领导力奖”,此奖项是由中国管理现代化研究会、中欧国际工商学院、北京大学光华管理学院等共同发起的第一个针对中国境内企业管理实践成就的荣誉奖项,每年只颁发给一家获奖企业。姚明织带是福建企业获此殊荣的第一家。

姚明织带的案例告诉了我们一个道理。“零库存”或“大库存”并不分优劣。对企业而言,供应链管理是在多个选项之中做权衡取舍,没有好与坏之分,只有合适与不合适。

(下载iPhone或Android应用“经理人分享”,一个只为职业精英人群提供优质知识服务的分享平台。不做单纯的资讯推送,致力于成为你的私人智库。)

作者:施云

来源:中国需求链研究院