从江苏常州火车北站行车50分钟左右,番茄君就来到了此次的目的地:小牛电动车生产基地。

在这里,我将看到传说中“15天就卖出16000台,众筹7200万”的小牛电动车的生产全过程。这么一想竟然有点小激动。

不过,这个目的地比起叫作生产基地,应该叫作总装厂更合适。因为在这里,小牛只做一件事——把全国200多个经销商发来的零部件组合拼装成一辆“智能电动车”。

小牛工厂大门

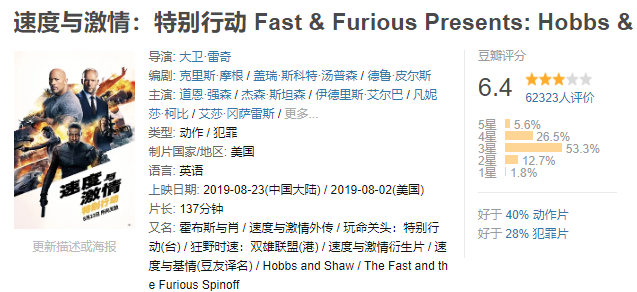

目前,这个生产基地一共有4条总装流水线以及若干零部件组装小组,其中3条流水线配备悬挂式部件运输线,而剩下的一条则采用地面运输线。

当所有流水线和零部件小组正常工作时,整个工厂一天可出产600辆—800辆电动车。其中,产能和良品率最高的都是总装一线。

生产线全景

生产线全景

支持这些流水线和小组工作的一线生产员工一共有105人,其中65人为零部件组装小组和总装线上的一线工人(一般穿灰色工装)。

剩下50人包括每条生产线分别负责电器、外观及整机检测的6位质检员(他们一般着红衣),以及每条线分配的4位试车员(一般穿小马甲)。

据小牛方面介绍,这些员工会在经过为期30天,有关生产规则、技术要求、厂规厂纪等方面的培训后上岗,而且一般来说,对上总装线的员工会采取较零部件组装员工更高的要求。

工人在挂有目标指示牌的生产线

从指示牌可以看到,小牛工厂目前每天的目标是600台。从8月17日完成众筹重新投产之后,已经生产了4707台。

目前小牛官方透露的良品率为76%。据说,每天的生产任务结束后,管理人员和一线工人会一起开会总结当日工作,并讨论优化方案。而在小牛工厂的好几块区域都能看到下图中这块白板,请自行感受一下。

而如果具体点说,按照流程看下来,从收到原材料到最后发货,一辆小牛电动车的诞生需要经历17个环节。

第一阶段:收料、入库、部件质检

所有进入工厂的原材料,都必须在入口处登记,并按要求存放在制定区域。

而所有储存在仓库的零部件都需要开箱检测。比如电池的检测,就需要拿设备读取每一个电池的数据,了解其电量、电流和数据情况,从而判断是否留用

第二阶段:出库、部件组装

经过检测后合格的零部件这时就能分门别类地进入组装小组,由员工人力进行组装,为后续流水线生产做准备。

第三阶段:车架组装、电气件组装、电性能检验、外观组装、外观检测、下生产线

当200多个部件经过部装工人的组装变为了30多个大部件后,生产流水线就能正式派上用场了。所有的大部件会被摆在地面或悬挂式运输线上,方便流水线的工人拿取。

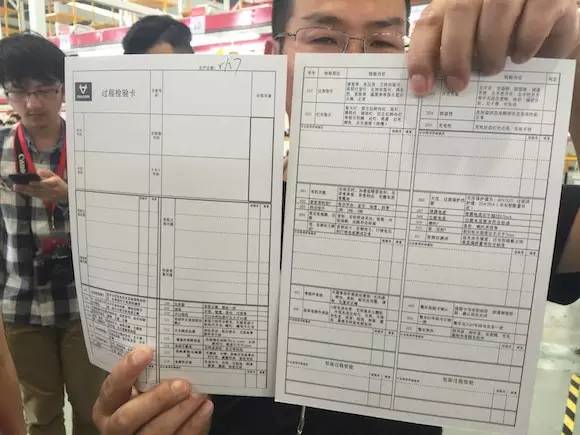

而在进入流水线时,每一辆车的安装过程都会被记录在一张“过程检验表”上。一车一张,就好像出生证明一样。

进入流水线后,最先拼装的是车架,之后再是电气件,包括中控面板以及各种电线的安装,最后才会把外观的塑料壳装上。而在电气件安装和外观安装后还会各有一次检验程序,以提高良品率。

这一系列流程后,一辆小牛电动车算是完成了,噔噔噔噔,闪亮登场。

第四阶段:路试、整车检验、序列码写入、成品质量检验、理货包装、发货

产后阶段的关键字就是检测,反复检测,里外都检测。

路试指的是试车员骑着车通过模拟道路情况的各种规定测试项目,包括上下坡(上坡15度、下坡13度,比国家标准高1-2度)、起伏路、水坑、急停等。

整个厂房外的地面上都画有试车用的黄线,试车员需要沿路线行驶,测试才算有效。

整车检验指的是,会由专门的设备,对车的里里外外、上上下下做个彻底的“体检”。

接下来,会有质检人员最后确认电动车的质量,一旦确认没有问题就会进入包装程序。从大包装到细节包装也都是流水线作业。

最终,消费者看见小牛电动车的第一眼就该是这个样子的。

接下来,在叉车的帮助下,这些箱子就会72个一车地被运往京东的仓库,之后发往全国各地的消费者手里。

据我现场了解,以现在的生产能力,每天会有8-10辆车载货离开厂区。简单计算每天这个工厂会生产六七百辆小牛电动车。

探访结束后,我最大的感受是小牛这家工厂尽管目前生产线规模不算太大,但管理效率挺高。

小白板、产量指示牌都是很有效的沟通手段;各司其职、分工明确,从衣服的颜色上就让员工明确自己职责的“特殊性”;也相对人性化,比如每一个零部件装配小组的工人头顶都会有一个风扇。

不过,小牛也必须再加加油,毕竟目前已有16000台的订单,而每天如果只拉出去700辆左右的车的话,消费者们可能真的要等到花儿都谢了。

(下载iPhone或Android应用“经理人分享”,一个只为职业精英人群提供优质知识服务的分享平台。不做单纯的资讯推送,致力于成为你的私人智库。)

作者:佚名

来源:番茄社